SMC片材机组有哪些关键技术?

2025-11-19

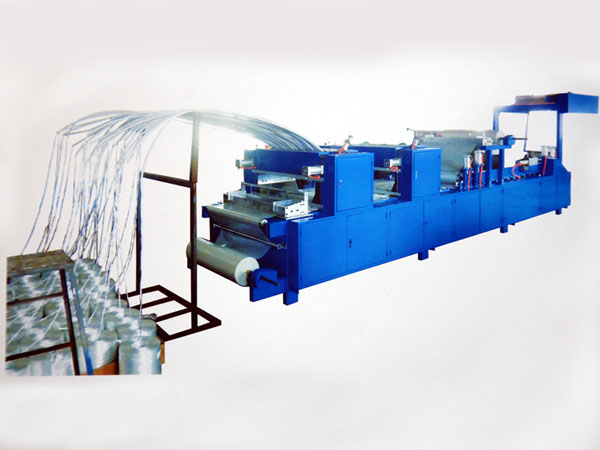

SMC片材机组的关键技术主要集中在设备优化、工艺参数控制、自动化与智能化、模具设计以及材料选择等方面,以下是详细内容:

1. 设备优化

关键部件改良:螺杆与机筒采用双金属材质,内层合金硬度高、耐磨,外层钢材强度大,使用寿命延长2-3倍,同时让物料输送更稳定,提升片材均匀度。

模具优化:借助CAD/CAM技术优化模具设计,使流道更合理,减少物料流动阻力。增加冷却水道数量并优化布局,冷却时间能缩短30%。

传动系统改进:选用变频调速电机,按需调速、降低能耗;高精度减速机减少能量损失与振动,提高运行稳定性。用链条或同步带传动替代齿轮传动,同步带传动平稳、噪音低、效率高。

2. 工艺参数优化

温度控制:挤出温度一般控制在120-160℃,过高会导致物料分解,过低则影响流动性;模具温度通常控制在80-120℃,以确保成型质量与表面光洁度。

速度与压力调节:挤出速度需结合SMC片材机能力和产品厚度调整,避免过快导致片材厚度不均或过慢降低效率。合理控制压力,确保物料充分塑化和均匀挤出。

3. 自动化与智能化控制

自动化生产线:采用自动化生产线,如双压机成型自动线,提高生产效率和产品质量的一致性。

智能控制系统:通过智能控制系统实时监控生产过程中的温度、压力、速度等参数,一旦出现偏差,系统能迅速调整,确保生产过程的稳定性。

4. 模具设计

优化模具结构:确保模具设计能够满足复杂制品的要求,包括合理的加料位置和方式,以及良好的排气设计。

高精度模具制造:采用高精度的模具加工技术,确保片材的厚度和表面质量。

5. 材料选择

材料特性:根据制品的要求选择合适的SMC材料,确保材料的流动性和固化特性能够满足复杂工艺的需求。

连续纤维增强:对于需要更高强度和复杂形状的制品,可以采用连续纤维增强的SMC材料(如CF-SMC),以提高力学性能。

这些关键技术的应用,不仅提高了SMC片材机组的生产效率和产品质量,还降低了生产成本,增强了市场竞争力。