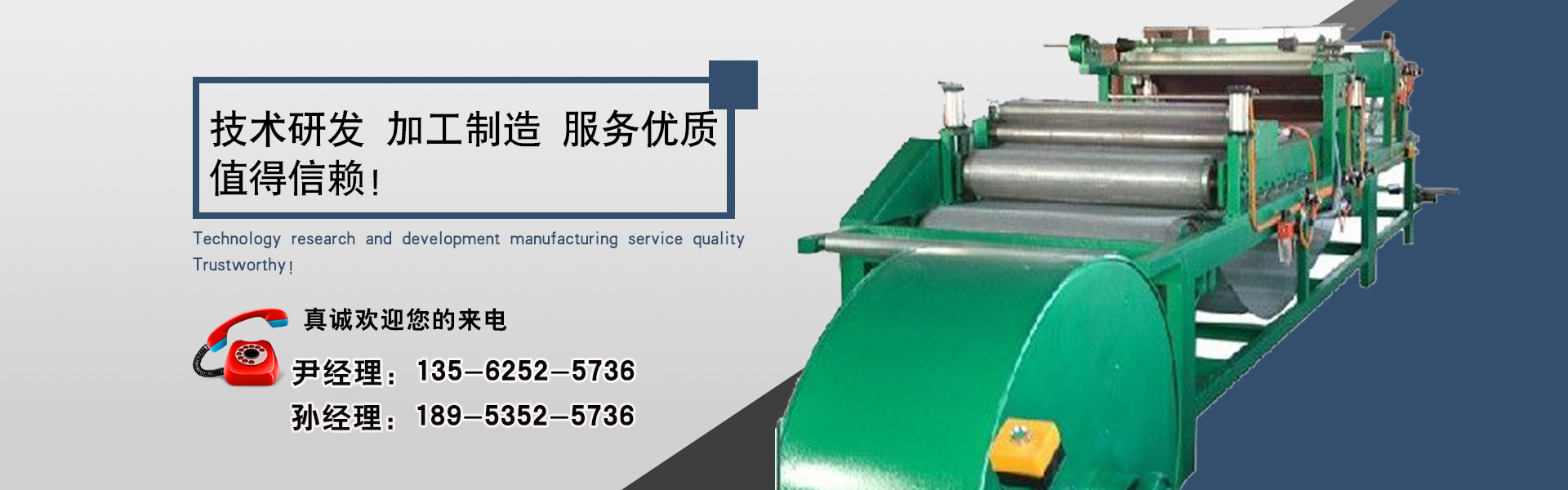

SMC片材机组有哪些技术优势

2025-12-09

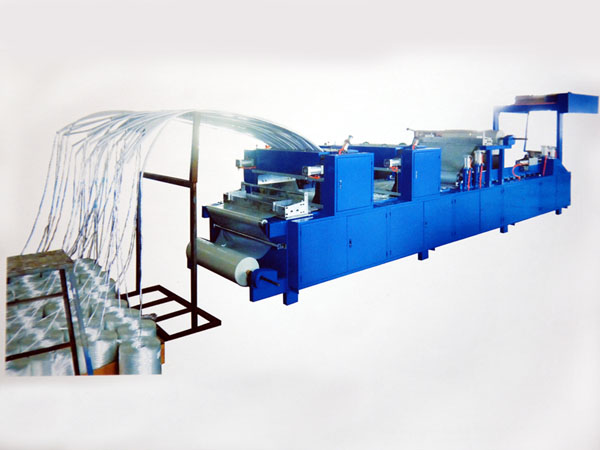

SMC片材机组具有多方面的技术优势,这些优势使其在现代工业生产中得到广泛应用:

1. 高效生产

自动化程度高:SMC片材机组采用连续化生产方式,实现从原材料投入到成品产出的全流程自动化操作,生产效率可提升数倍。

生产速度快:设备的生产速度可调节,无极变速范围为2~12米/分钟,能够满足大批量、规模化生产需求。

模块化设计:便于快速更换模具和调整生产工艺,有效缩短生产准备时间。

2. 产品质量高

精确控制:通过精确的计量系统和均匀的混合装置,保证树脂、填料、增强材料等各组分的均匀分布,避免产品出现气泡、裂纹等缺陷。

高压高温成型:采用高压、高温成型工艺,确保片材的致密性和均匀性,从而获得优异的机械性能和表面质量。

质量一致性:由于生产过程的自动化和精确控制,产品质量稳定性和一致性非常好。

3. 灵活性强

可调节性:生产线具备良好的可调节性,能根据不同的生产需求,灵活调整玻璃纤维含量、片材厚度等参数。

产品设计灵活:可通过改变组分的种类和配方,改变成型工艺来满足不同产品的要求。

4. 环保效益好

封闭式生产:采用封闭式生产方式,能够有效减少生产过程中产生的粉尘、废气等污染物排放。

材料环保:生产过程中使用的树脂、填料等材料逐渐向环保型材料发展。

5. 成本控制优势

降低人工成本:通过自动化生产,显著降低人工成本。

减少原材料浪费:连续化生产方式减少了原材料浪费,提高了材料利用率。

降低能源消耗:采用先进的节能技术,如高效加热系统、热能回收装置等,能够有效降低能源消耗。

6. 应用广泛

SMC片材机组广泛应用于多个行业,包括:

汽车行业:用于生产汽车车身面板、电池盒、引擎盖、保险杠等部件。

新能源领域:在电动汽车市场,用于制作电池包外壳、充电桩壳体等。

建筑行业:适用于建筑装饰、结构件等。

7. 技术创新与质量管控

先进技术:采用自主研发的“双螺杆同步挤出系统”,生产速度达6米/分钟,较传统设备提升30%,配合智能温控算法,单位能耗降低15%。

精度控制:搭载工业级PLC系统与在线厚度检测装置,将片材厚度误差控制在±0.05mm内。

质量管控:执行“32道检测标准”,核心零部件选用国际品牌,设备出厂合格率保持100%。

这些技术优势使SMC片材机组在复合材料成型领域展现出巨大的竞争力,能够满足现代工业对高效、高质量和环保生产的需求。